CPCIC 2023全体大会 | 褚健:实现智能工厂的可能路径

9月22日,第十四届中国国际石油化工大会(CPCIC 2023)全体大会在宁波顺利举行,本次大会以“驾驭不确定性,共促绿色复苏”为主题,汇集全球石化行业领军人物及专家学者,大会上,中控集团创始人褚健发表了题为《实现智能工厂的可能路径》主旨报告,与参会嘉宾共同分享流程工业智能工厂建设的整体思路与实现路径。

随着全球产业结构和布局的深度调整以及新一代信息技术的加速突破,新一轮科技革命和产业变革正加速演进。在全球性宏观环境的剧烈变化下,对于流程工业企业尤其是石油化工企业未来的盈利能力、核心竞争力和供应链整体管理能力都提出了很大的挑战,中控一直在思考和探索如何能够让众多的流程工业企业更好地实现智能工厂建设,真正实现从工业3.0到工业4.0,甚至到工业5.0的跨越。

“1+2+N”智能工厂新模式

解决行业共性难题

褚健表示,深挖流程工业的本质内核,长久以来行业普遍面临着测量难、建模难、控制难和优化决策难等共性难题,这使得流程工业的产业发展路径更加关注安全、质量、低碳、成本、效益等关键议题。中控打造的“1+2+N”智能工厂新模式,包含“1个工厂操作系统、2个自动化【生产过程自动化(Process Automation,PA)和企业运营自动化(Business Automation,BA】及N个工业软件”,全面助力企业迈向全流程、精细化和低碳化,提高生产制造水平、提升管理运营效能,达到“降成本、补短板”和跨越式发展。

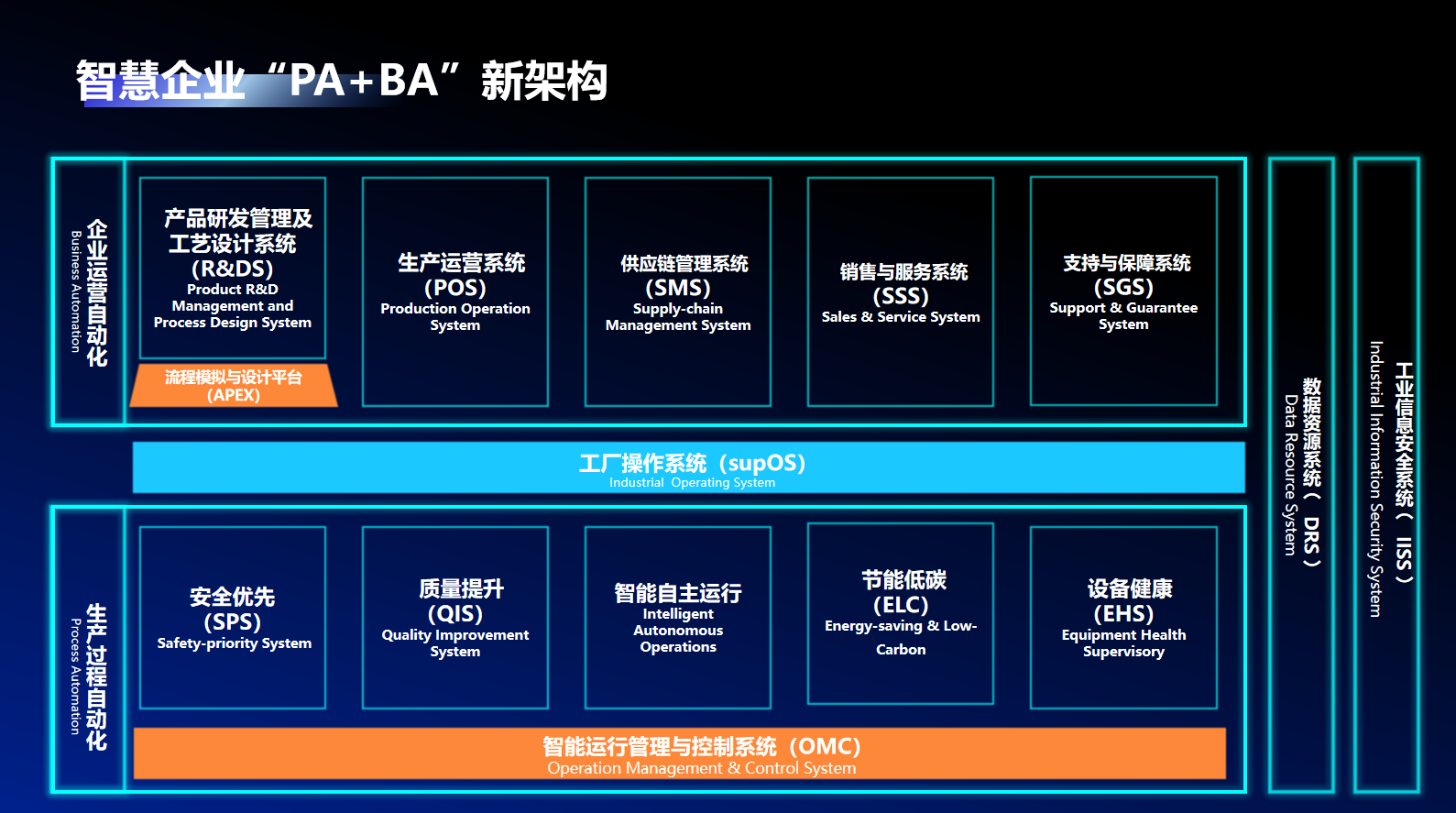

中控“PA+BA”智慧企业架构

生产过程自动化,面向从原料到产品的全生产过程,利用先进的工艺、设备、信息、自动化等技术及融合创新,实现了工厂装置的安全、平稳、高效、低碳自主运行。生产过程自动化主要包含安全优先、质量提升、智能自主运行、节能低碳及设备健康五大系统。

企业运营自动化,基于“工厂操作系统+工业 APP”模式,利用 AI、大数据、数字孪生等先进技术及管理创新,实现数智化、高质量、可持续发展的卓越运营,企业运营自动化主要包括产品研发管理及工艺设计系统、生产运营系统、供应链管理系统、销售与服务系统及支持与保障系统。其中,数据资源系统及工业信息安全系统贯穿于整个BA和PA层。

他表示,实现智能工厂的可能路径不是仅停留在“PA+BA”智慧企业架构,更多的是需要针对具体的细分行业,不断衍生出有可行性的、有针对性的产品和解决方案,尤其是充分利用基础性、应用性的工业软件,基于工业软件,真正实现企业数字化运营体系的建立,全面提升企业在当前不断变化市场中的竞争力。

“135客户价值创新模式”

引领流程工业产业升级

近年来,伴随着数实融合的行业发展趋势,中控也相应提出了“135客户价值创新模式”,以全流程智能运行管理与控制系统(OMC)为控制底座、以“工厂操作系统+工业APP”为数据底座、以流程工业过程模拟与设计平台(APEX)为模型底座,全面引领流程工业企业向智能化迈进。

目前,中控OMC系统已累计签订100+套,在多个行业标杆客户中实现跨越突破。本次大会期间发布的中控OMC 2.0系统,在原有技术优势上,进一步融入了APL、控制器集群、AI模型及AI智能助手、机理模型、虚拟现实、智能调度等多项关键技术,实现系统识别更全面、评估更深入、决策更智能、执行更高效的整体效果。

中控流程工业过程模拟与设计平台(APEX)有力支撑工艺设计工程师进行流程优化分析和节能工艺设计,在发布一年内已面向100家单位开放试用。基于开放的产品生态,期待未来能够与更多的设计院、企业、学校一起,针对生产对象、模型、数据、平台等实现更高效、更低耗、更节能的改进与优化。

中控提出的5T技术可以破解单项技术无法解决的问题,基于自动化技术AT、信息技术IT、工艺技术PT、运营技术OT和设备技术ET的深度融合,支撑流程工业重大行业需求,定义和重塑新的业务场景。当前中控已基于5T技术,打造了中控元工厂体系,基于行业经验以及客观规律,建立高保真的模型,通过模型辅助和指导人员进行工作,帮助企业实现生产全流程的可视化、透明化、智能化管理,使企业决策推演更优化、生产运营更智能。

褚健表示,“1+2+N”智能工厂新模式为构建流程工业智能工厂提供了新的可能,这不仅需要中控持续不断的创新摸索,更需要与伙伴一起构建合作生态。期待最终能够形成像移动互联一样的良性循环生态,与全球众多流程工业企业携手,共同实践智能工厂新路径!

© 2025. All Rights Reserved. 鲁ICP备2022019243号-1